1、精益生产的五项基本管理标准作业即标准管理在精益生产中的具体应用,通过制定和执行标准作业程序,确保生产过程的稳定性和高效性异常处理即异常管理在精益生产中的体现,通过快速识别和处理生产过程中的异常,减少停机时间和资源浪费产能平衡属于产能管理在精益生产中的核心要求,通过优化生产流程和设备。

2、精益生产管理的五项原则如下标准化生产标准化工作确保安全质量和生产力的最高水平,通过文件化的重复执行,形成可靠的基础框架节拍管理控制生产节奏,确保满足市场需求,平衡生产速度,按需供应目视管理即时展示工作现状,清晰指示正常与异常,促使员工即时响应车间现场管理依赖实时精确的数。

3、建立健全五项基础管理工作,即有效的管理体系明确的岗位职责完善的标准体系畅通的信息传递和严格的绩效管理扎实推进人才培养管理整合流程优化制度完善和管理改进等工作第二阶段提高意识在初步实施五项基础管理工作后,引导各级人员树立精益思想,提升精益素质开展精益研究,完善安全管理生产。

4、4 需求拉动根据客户需求来安排生产,避免过度生产,减少库存积压,缩短生产前置时间,实现按需生产5 追求尽善尽美通过持续的价值流分析和改进,优化流程,提高效率虽然“尽善尽美”难以实现,但这种追求持续改进的态度是企业不断进步的动力精益供应链管理提供了一种创新的管理思路,帮助企业在。

5、80年代5S体系书籍问世,中国引进5S精益生产方式书籍90年代5S开始普及中国21世纪根据企业进一步发展的需要,有的企业在5S的基础上增加了安全Safety,形成了“6S”有的企业甚至推行“12S”,但万变不离其宗,都是从“5S”里衍生出来的二5S管理内容整理SEIRZ定义区分要用的和不。

6、1质量归零 质量归零包括两个层面技术归零与管理归零技术归零五项要求是准确定位问题清楚机理问题复现措施有效举一反三管理归零五项要求是过程清楚责任明确措施落实严肃处理完善规章“质量问题”包括故障事故缺陷和不合格质量归零工作需遵循特定标准与程序,通过查明问题。

7、精益生产的思想内涵可概括为五点,分别是顾客确定价值识别价值流价值流动需求拉动尽善尽美理解并应用好此五项精益思想原则,就掌握了精益生产的成功秘诀精益生产管理,是一种以客户需求为拉动,以消灭浪费和不断改善为核心,使企业以最少的投入获取成本和运作效益显著改善的一种全新的生产管理。

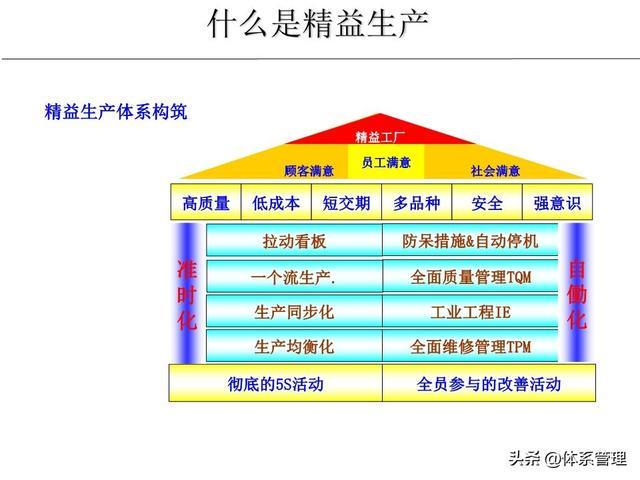

8、5S管理是精益生产的基础5S管理基础与精益生产更进一步的实操中的关联性,企业运作和车间管理的目的之一是赢利,企业赢利的密码在于精益生产精益生产的基础是5S管理,也可以讲,企业运作和车间管理的基础是5S管理,企业运作的微观上讲,实际上也就是车间5S管理车间5S管理就是围绕安全品质成本效率。

9、精益生产TPMLean Total Productive Maintenance是一种将精益生产方法与全面生产维护Total Productive Maintenance,TPM相结合的管理模式其主要特点如下融合精益生产工具精益生产TPM通过融合精益生产的五项核心原则工具,即价值流与价值流图识别并消除浪费流动制造。

10、敏捷企业是指那些能够充分利用网络技术优势,迅速实现自我调整以适应不断变化的竞争环境,具有敏捷的快速反应能力的企业因此,没有精益生产管理为基础,企业难以实现敏捷制造实现精益生产管理,最基本的一条就是消灭浪费企业生产和经营活动中的浪费现象繁多,要消灭浪费,首先要判别企业活动中的两个基本。

11、图片展示部分以下图片展示了精益生产管理中“三现五原则”在实际应用中的一些场景和案例注由于篇幅限制,仅展示了部分图片,更多图片请参考相关精益生产管理资料或网站总结“三现五原则”是精益生产管理中的重要理念和方法,它强调要到现场现物现实中去,并遵循五项基本原则进行问题解决。

12、精益生产TPM是一种将精益生产的方法工具与全面生产维护相结合的管理模式其主要特点如下融合精益生产原则精益生产TPM将精益生产的五项原则工具,包括价值流与价值流图识别浪费流动制造拉动生产系统以及持续改善,融入到TPM的主要手段中,即提高设备综合效率TPM的主要作用包括现场与设备优化实现。

13、整洁高效的现场和设备通过实施精益生产TPM,可以确保生产现场整洁有序,设备高效运转,并发挥极限能力培养改善意识它有助于培养管理者和员工的问题意识,使他们不断寻求改善的机会和方法,使组织充满生机与活力优化运营机制精益生产TPM还强调权责分明,通过持续改进和优化业务流程,提高业务效率,形成。

14、若缺乏人本化支撑,团队理念与持续改善将难以落地“遵守标准”理念标准化是精益生产持续改进的前提,但实际执行中常因标准脱离实际或理解不足而失效为此,精益生产推行“标准作业”制度,要求由现场管理者亲自制定,确保可行性与实效性同时,管理者需具备五项素质业务素质掌握材料设备工艺等技术。

15、制度是管理的骨架,明确的规章制度确保人人遵守,实现精细化管理,确保组织纪律性和执行力的提升最后,设定明确的管理目标,是推动企业内部员工实现自我价值最大化的动力,也是实现精益管理目标的关键步骤在精益生产管理中,核心是持续消除浪费以创造价值,其五项原则包括价值的不间断流动追求尽善尽美。

16、现场整洁高效通过TPM的实施,生产现场将变得更加整洁高效,设备能够保持极限能力的运转管理者和员工生机勃勃培养具备问题意识并不断改善的管理者和员工,形成积极向上的企业文化运营机制持续优化建立权责分明业务效率持续优化的运营机制,确保生产系统的稳定运行和持续改进综上所述,精益生产TPM。

17、现场管理人员的任务就是实现QCO不过,每大在工厂里都会发生各种各样的异常现象例如,出现不合格钻机器故障,生产目标未达成及员工迟到等不论何时,问题发生了,班组长就必须去解决,并且确定不会再因同样的原因而发生一旦问题被解决后,新的作业程序就必须予以标准化,接着就要开始“标准化一。

18、精益生产管理的思想内涵可概括为五点,分别是顾客确定价值识别价值流价值流动需求拉动尽善尽美理解并应用好此五项精益思想原则,就掌握了精益生产管理的成功秘诀差异是生存的前提,任何好的管理理论或方法如果不与本企业实际相结合,都不会给本企业带来帮助和改变管理方法可以学习运用,管理模式。

转载请注明来自德立,本文标题:《精益生产的五项基本管理》

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...